Orthesen aus dem 3D-Drucker halten Stand

Unterschenkel-Fuß-Orthesen für Lähmungspatienten werden in der Regel mit hohem Aufwand handwerklich hergestellt. Eine Möglichkeit, individuelle Orthesen mit geringem Zeit- und Kostenaufwand zu produzieren, bietet der 3D-Druck. Allerdings reichen die mechanischen Eigenschaften der 3D-gedruckten Bauteile oft nicht aus.

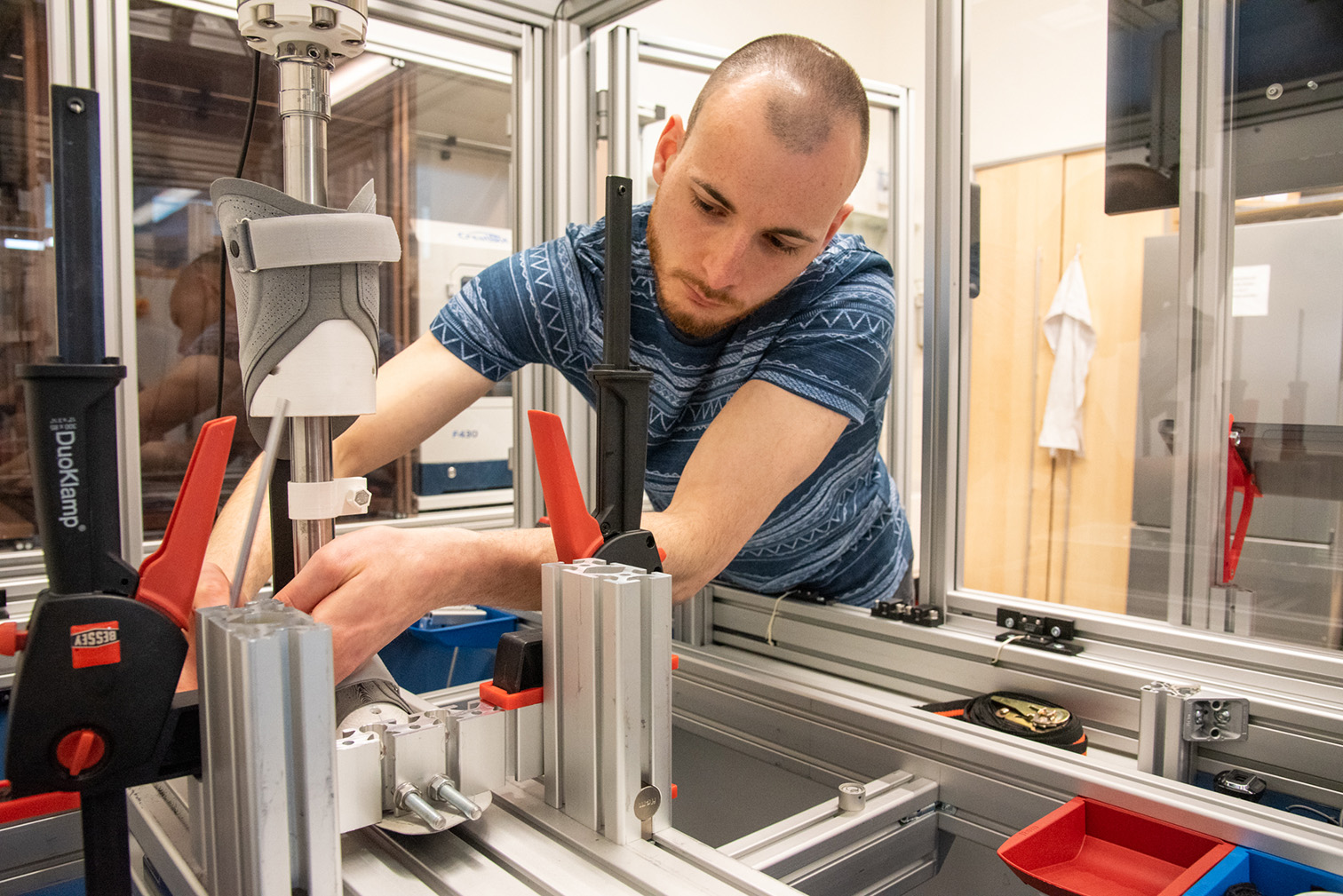

Dass es dennoch funktioniert, hat Carsten Dilthey in seiner Masterarbeit im Studiengang Biomedizinische Technik an der FH Münster bewiesen: Er fertigte mit Unterstützung von Prof. Dr. David Hochmann eine hochbelastete Orthese im 3D-Drucker an – ein Vergleich mit einer handwerklich hergestellten Orthese mittels 3D-Ganganalyse war erfolgreich.

„Die Unterschenkel-Fuß-Orthese, um die es hier geht, ist eine dynamische Variante in sogenannter Prepreg-Technik nach Dr. Ulrich Hafkemeyer“, erklärt Dilthey. Dabei werden das Federelement und die Schalen in Form und Stärke individuell an die Bedürfnisse der Patienten angepasst. „Wir haben uns der Herausforderung gestellt, diese hochwertige Versorgung mit Hilfe unserer Prüftechnik zu analysieren und ausschließlich im 3D-Druck herzustellen.“

Langer Weg bis zum Ergebnis

Von der ersten Idee bis zum fertigen Ergebnis war es ein langer Weg: Dilthey untersuchte zunächst in einer Vorstudie verschiedene 3D-gedruckte Materialien und führte eine umfangreiche Anforderungsanalyse durch. Anschließend wurde eine anforderungs- und fertigungsgerechte Orthese methodisch entwickelt, konstruiert und additiv gefertigt.

Die Fertigung der tragenden Elemente gelang mit Unterstützung von Prof. Dr. Hilmar Apmann aus dem Fachbereich Maschinenbau. Danach wurde die Orthese umfangreichen Tests unterzogen. Dabei konnte Dilthey auf existierende komplexe Prüftechnik zurückgreifen, die von Maxim Kirillov im Rahmen seiner Promotion am Fachbereich Physikingenieurwesen entwickelt wurde.

Unsicherheiten wurden ausgeräumt

„Durch die Testergebnisse waren wir relativ sicher, dass unsere Orthese im Patiententest gut abschneiden wird, die Restunsicherheit blieb dennoch“, sagt Dilthey. Der direkte Vergleich der handwerklich gefertigten und der 3D-gedruckten Orthese fand dann bei einem unabhängigen klinischen Partner mit Hilfe der 3D-Ganganalyse statt.

Das Ergebnis: Beide Orthesen sind biomechanisch gleichwertig, die 3D-gedruckte Orthese ist dabei fast 30 Prozent leichter und bietet eine Reihe weiterer Vorteile wie zum Beispiel das besserer Mikroklima. „Damit haben wir den Machbarkeitsnachweis erbracht“, sagt Hochmann.

Unterstützt wurde Dilthey von Kooperationspartnern aus dem Handwerk, nämlich dem Sanitätshaus Gäher, dem Kompetenzzentrum Kramer und dem Care Center Deutschland sowie dem sozialpädiatrischen Zentrum der Christopherus Kliniken in Coesfeld als klinischem Partner. Technisch unterstützt hat die Antonius Köster GmbH.

Interesse bei Sanitätshäusern groß

Besonders in den Sanitätshäusern sei das Interesse an der individuellen Lösung aus dem 3D-Drucker groß. „Die Häuser leiden unter einem erheblichen Fachkräftemangel, unsere Absolventinnen und Absolventen im Studiengang Technische Orthopädie sind sehr gefragt und haben derzeit eine Jobgarantie“, erklärt Hochmann.

Kosten- und Zeitersparnis durch technische Lösungen sei in den Sanitätshäusern ein wichtiges Thema. „Und genau hier bieten wir einen Lösungsansatz, denn mit Hilfe der Prüftechnik können wir die neuartigen 3D-gedruckten Orthesen mit den bisherigen handwerklichen Versorgungen genau vergleichen und deren Sicherheit und Funktion bestätigen“, so Hochmann.

Die im 3D-Drucker hergestellte Orthese habe ein elfjähriges Kind zweieinhalb Wochen lang getragen. „Nun müssen wir schauen, wie das bei Erwachsenen klappt. Um mit unserem Modell ernsthaft in die Versorgung zu gehen, ist noch viel Arbeit nötig“, sagt Hochmann.

Die Unterschenkel-Fuß-Orthese aus dem 3D-Drucker ist im Rahmen des Projekts SIGMA3D entstanden, was für „Simulationsgestützte Medizintechnikplattform zur individuellen 3D-Hilfsmittelversorgung“ steht. Das Vorhaben läuft seit 1. März 2020 und wird vom Bundesministerium für Bildung und Forschung (BMBF) gefördert.

Ihnen hat dieser Artikelauszug gefallen? Dann lernen Sie den wöchentlich erscheinenden Branchen-Informationsdienst „MTD-Instant“ noch besser kennen. Bestellen Sie Ihr Test-Abonnement hier.

Ihnen hat dieser Artikel gefallen? Dann lernen Sie das Fachmagazin MTD Medizintechnischer Dialog noch besser kennen. Bestellen Sie Ihr Test-Abonnement hier.